Khi quy mô sản xuất mở rộng, bài toán cân đối vật liệu và thời điểm mua sắm ngày càng trở nên phức tạp. Chỉ một sai số nhỏ cũng có thể kéo theo chi phí phát sinh và tiến độ bị ảnh hưởng. Từ nhu cầu đó, MRP là gì được quan tâm như một hướng tiếp cận có cấu trúc, giúp doanh nghiệp xây dựng kế hoạch vật tư rõ ràng và kiểm soát sản xuất hiệu quả hơn.

MRP là gì

MRP (Material Requirements Planning – Lập kế hoạch nhu cầu vật liệu) là hệ thống phần mềm quản lý sản xuất hỗ trợ doanh nghiệp xác định chính xác nguyên vật liệu cần dùng, số lượng và thời điểm để đáp ứng kế hoạch sản xuất. Thay vì dựa vào tính toán thủ công hoặc kinh nghiệm cá nhân, MRP sử dụng dữ liệu có cấu trúc để đồng bộ kế hoạch sản xuất với hoạt động mua sắm và tồn kho, giúp giảm sai lệch và tăng tính chủ động.

Giá trị của MRP đến từ khả năng liên kết kế hoạch sản xuất với quản trị vật tư.

Về bản chất, MRP tập trung giải quyết bốn câu hỏi cốt lõi trong quản trị vật tư: cần vật liệu gì, cần bao nhiêu, khi nào cần, và khi nào đặt hàng hoặc giao hàng. Để trả lời các câu hỏi này, hệ thống khai thác các dữ liệu nền tảng như kế hoạch sản xuất tổng thể, định mức nguyên vật liệu và tồn kho hiện tại, từ đó tính toán nhu cầu bổ sung theo từng mốc thời gian.

MRP thường được áp dụng trong doanh nghiệp sản xuất có cấu trúc sản phẩm rõ ràng và quy trình kế hoạch hóa ổn định, đóng vai trò nền tảng cho việc chuẩn hóa quản trị vật liệu trước khi mở rộng sang các hệ thống quản trị tổng thể hơn.

Vai trò và điều kiện áp dụng MRP trong quản lý sản xuất

Trong quản lý sản xuất, MRP giữ vai trò hỗ trợ ra quyết định liên quan đến kế hoạch mua nguyên vật liệu và tổ chức sản xuất theo từng giai đoạn. Thông qua việc liên kết chặt chẽ giữa kế hoạch sản xuất tổng thể và kế hoạch vật tư, MRP giúp nhà quản lý chủ động xác định thời điểm cần chuẩn bị nguồn lực, hạn chế tình trạng xử lý bị động khi kế hoạch thay đổi. Nhờ đó, hoạt động sản xuất được điều phối đồng bộ hơn giữa các bộ phận như kế hoạch, mua hàng và kho vận.

Bên cạnh vai trò định hướng quyết định, MRP còn giúp chuẩn hóa quy trình lập kế hoạch vật liệu. Khi các dữ liệu đầu vào được thiết lập rõ ràng, hệ thống tạo ra một khung tham chiếu thống nhất, giảm sự phụ thuộc vào kinh nghiệm cá nhân và hạn chế sai lệch giữa các phòng ban. Điều này đặc biệt có ý nghĩa đối với doanh nghiệp có danh mục sản phẩm đa dạng hoặc cấu trúc vật tư phức tạp.

Để MRP phát huy hiệu quả, doanh nghiệp cần đáp ứng một số điều kiện cơ bản. Dữ liệu kế hoạch sản xuất, định mức nguyên vật liệu và tồn kho phải được xây dựng chính xác, cập nhật thường xuyên. Quy trình phối hợp giữa các bộ phận liên quan cũng cần được thiết lập rõ ràng, nhằm đảm bảo thông tin được phản ánh kịp thời và nhất quán trong toàn bộ hệ thống.

Dữ liệu đầu vào của hệ thống MRP

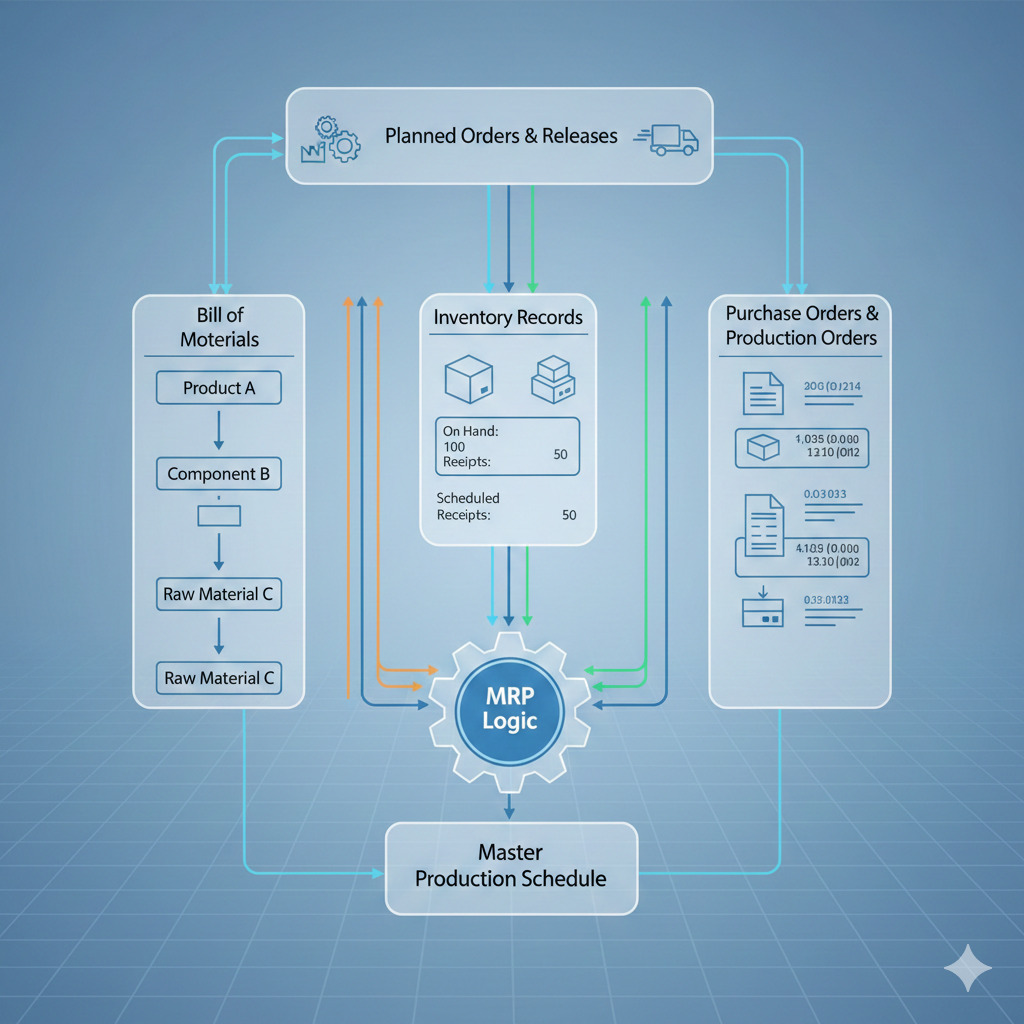

Để MRP vận hành chính xác, hệ thống cần dựa trên ba nhóm dữ liệu đầu vào cốt lõi, phản ánh đầy đủ kế hoạch sản xuất và tình trạng vật tư thực tế của doanh nghiệp. Nhóm dữ liệu đầu tiên là Kế hoạch Sản xuất Tổng thể (MPS), thể hiện sản lượng dự kiến theo từng giai đoạn. Đây là cơ sở để MRP xác định nhu cầu vật tư phát sinh tương ứng với từng mốc thời gian sản xuất.

Nhóm dữ liệu thứ hai là BOM – Bill of Materials, hay định mức nguyên vật liệu cho mỗi sản phẩm. BOM mô tả cấu trúc sản phẩm và mối quan hệ giữa thành phẩm, bán thành phẩm và nguyên vật liệu. Độ chính xác của BOM có ảnh hưởng trực tiếp đến kết quả tính toán của MRP, vì chỉ cần sai lệch nhỏ cũng có thể dẫn đến thiếu hụt hoặc dư thừa vật tư trên diện rộng.

Nhóm dữ liệu thứ ba là dữ liệu tồn kho hiện tại, bao gồm số lượng vật tư có sẵn, vật tư đang trên đường về và các đơn hàng đã được đặt trước. Dữ liệu này cho phép MRP xác định phần nhu cầu đã được đáp ứng và phần cần bổ sung thêm. Việc cập nhật kịp thời và nhất quán các dữ liệu đầu vào là điều kiện quan trọng để MRP đưa ra kết quả sát với thực tế sản xuất.

Cách MRP xử lý và tính toán nhu cầu vật liệu

MRP xử lý nhu cầu vật liệu dựa trên logic tính toán tuần tự, bắt đầu từ nhu cầu sản xuất đã được xác định trong kế hoạch. Từ sản lượng dự kiến, hệ thống phân rã nhu cầu thành các cấp độ vật tư theo cấu trúc sản phẩm, bảo đảm mỗi linh kiện và nguyên liệu đều được xem xét đúng vai trò trong toàn bộ quy trình. Cách tiếp cận này giúp MRP xác định chính xác nhu cầu phát sinh ở từng giai đoạn sản xuất, thay vì chỉ nhìn vào tổng số lượng cuối cùng.

Sau bước phân rã, MRP thực hiện cơ chế trừ tồn kho để xác định phần nhu cầu còn thiếu. Hệ thống so sánh nhu cầu tính toán với lượng vật tư hiện có, bao gồm tồn kho sẵn sàng sử dụng và các đơn hàng đã được xác nhận. Phần chênh lệch giữa nhu cầu và nguồn cung hiện tại chính là cơ sở để xác định lượng vật liệu cần bổ sung.

Tiếp theo, MRP xác định mốc thời gian cần vật liệu bằng cách tính ngược từ thời điểm sản xuất, có xét đến thời gian cung ứng và các độ trễ liên quan. Nhờ đó, hệ thống cho biết khi nào vật tư cần sẵn sàng để không ảnh hưởng đến tiến độ. Toàn bộ quá trình xử lý được tự động hóa, giúp giảm sai sót và tạo ra kết quả nhất quán, phục vụ cho việc lập kế hoạch vật liệu một cách có hệ thống.

Kết quả đầu ra của hệ thống MRP

Kết quả đầu ra của hệ thống MRP phản ánh trực tiếp các quyết định lập kế hoạch vật tư và sản xuất sau quá trình tính toán. Trước hết, MRP tạo ra đơn đặt hàng nguyên vật liệu, thể hiện rõ loại vật tư cần mua, số lượng và thời điểm đặt hàng phù hợp với kế hoạch sản xuất. Thông tin này giúp bộ phận mua hàng chủ động làm việc với nhà cung cấp, hạn chế tình trạng đặt gấp hoặc đặt dư không cần thiết.

Bên cạnh đó, MRP cung cấp kế hoạch sản xuất chi tiết theo thời gian, cho thấy khi nào từng công đoạn hoặc bán thành phẩm cần được triển khai để đáp ứng tiến độ chung. Kế hoạch này đóng vai trò tham chiếu cho bộ phận sản xuất trong việc sắp xếp công việc, phân bổ nguồn lực và phối hợp giữa các công đoạn.

Một đầu ra quan trọng khác là các báo cáo về vật liệu cần mua và lịch mua hoặc giao hàng. Những báo cáo này giúp nhà quản lý theo dõi trạng thái vật tư, phát hiện sớm các điểm có nguy cơ gián đoạn và điều chỉnh kế hoạch khi cần thiết. Nhờ các đầu ra rõ ràng và có cấu trúc, MRP hỗ trợ doanh nghiệp kiểm soát hoạt động sản xuất một cách hệ thống và nhất quán hơn.

Lợi ích khi doanh nghiệp áp dụng MRP

Khi được triển khai đúng cách, MRP mang lại nhiều lợi ích thiết thực cho doanh nghiệp sản xuất, trước hết là tối ưu hóa tồn kho. Nhờ tính toán nhu cầu vật tư dựa trên kế hoạch sản xuất và dữ liệu thực tế, doanh nghiệp có thể giảm lượng tồn kho dư thừa, hạn chế lãng phí và giảm áp lực chi phí lưu trữ. Đồng thời, MRP cũng giúp tránh tình trạng thiếu nguyên vật liệu gây gián đoạn sản xuất.

Một lợi ích quan trọng khác là đảm bảo tiến độ sản xuất và giao hàng. Việc xác định rõ thời điểm cần vật tư và thời điểm đặt hàng giúp các bộ phận liên quan phối hợp nhịp nhàng hơn, giảm rủi ro trễ hạn do thiếu chuẩn bị. Điều này góp phần nâng cao độ tin cậy trong việc thực hiện cam kết với khách hàng.

Ngoài ra, MRP giúp nâng cao hiệu quả vận hành thông qua việc tự động hóa các phép tính phức tạp vốn dễ sai sót khi thực hiện thủ công. Nhà quản lý có được thông tin rõ ràng, nhất quán để theo dõi và điều chỉnh kế hoạch kịp thời. Nhờ đó, doanh nghiệp cải thiện khả năng kiểm soát vật tư, sử dụng nguồn lực hợp lý hơn và tăng mức độ chủ động trong hoạt động sản xuất.

Phân biệt MRP với MRP II

MRP và MRP II đều phục vụ mục tiêu lập kế hoạch cho hoạt động sản xuất, nhưng khác nhau về phạm vi quản lý. MRP tập trung vào nhu cầu nguyên vật liệu, giúp doanh nghiệp xác định loại vật tư, số lượng và thời điểm cần thiết dựa trên kế hoạch sản xuất và cấu trúc sản phẩm. Phạm vi của MRP chủ yếu xoay quanh quản trị vật tư và tồn kho, phù hợp với doanh nghiệp cần chuẩn hóa công tác lập kế hoạch nguyên liệu.

Trong khi đó, MRP II (Manufacturing Resource Planning) là bước phát triển mở rộng của MRP. Ngoài vật liệu, MRP II tích hợp thêm việc lập kế hoạch và kiểm soát nhân công, máy móc và năng lực sản xuất. Nhờ mở rộng phạm vi này, MRP II cho phép doanh nghiệp nhìn tổng thể hơn về khả năng đáp ứng của hệ thống sản xuất trước mỗi kế hoạch.

Doanh nghiệp thường cân nhắc chuyển từ MRP sang MRP II khi quy mô sản xuất tăng lên, yêu cầu điều phối đồng thời nhiều nguồn lực và cần một công cụ lập kế hoạch toàn diện hơn cho hoạt động sản xuất.

MRP trong hệ thống ERP

Trong hệ thống ERP, MRP được triển khai như một phân hệ chuyên trách về lập kế hoạch nhu cầu vật liệu, đóng vai trò kết nối giữa kế hoạch sản xuất và các hoạt động quản trị khác của doanh nghiệp. Thay vì vận hành độc lập, MRP trong ERP khai thác dữ liệu chung từ nhiều bộ phận, bảo đảm thông tin về sản xuất, mua hàng và tồn kho được đồng bộ và nhất quán.

Khi tích hợp vào ERP, kết quả tính toán của MRP có thể liên thông trực tiếp với các phân hệ liên quan như tài chính, nhân sự và kinh doanh. Ví dụ, kế hoạch mua vật tư do MRP tạo ra có thể được chuyển sang bộ phận tài chính để theo dõi chi phí, hoặc hỗ trợ bộ phận kinh doanh điều chỉnh cam kết giao hàng. Sự liên kết này giúp doanh nghiệp giảm độ trễ thông tin và hạn chế sai lệch giữa các phòng ban.

Nhờ nằm trong ERP, MRP không chỉ hỗ trợ lập kế hoạch vật liệu mà còn góp phần nâng cao tính phối hợp và minh bạch trong quản lý sản xuất ở quy mô toàn doanh nghiệp.

Doanh nghiệp nào nên sử dụng MRP

MRP phù hợp nhất với doanh nghiệp sản xuất vận hành theo kế hoạch, nơi sản lượng được xác định trước theo từng giai đoạn và có mối liên hệ chặt chẽ giữa sản phẩm và nguyên vật liệu. Trong các mô hình này, việc lập kế hoạch vật tư đóng vai trò quan trọng nhằm bảo đảm nguyên liệu được chuẩn bị đúng thời điểm, tránh làm gián đoạn quá trình sản xuất.

Bên cạnh đó, doanh nghiệp có cấu trúc BOM phức tạp cũng là đối tượng phù hợp để áp dụng MRP. Khi một sản phẩm được cấu thành từ nhiều linh kiện và bán thành phẩm, việc tính toán thủ công thường tiềm ẩn rủi ro sai lệch. MRP giúp chuẩn hóa cách xác định nhu cầu vật liệu ở từng cấp độ, từ đó giảm nhầm lẫn và tăng khả năng kiểm soát.

MRP cũng phù hợp với doanh nghiệp cần kiểm soát vật tư chặt chẽ nhằm hạn chế tồn kho dư thừa hoặc thiếu hụt. Ngược lại, các doanh nghiệp sản xuất mang tính linh hoạt cao, thay đổi liên tục hoặc không có kế hoạch sản xuất ổn định thường khó khai thác hết giá trị của MRP và cần cân nhắc trước khi triển khai.

Kết lại, MRP là gì được thể hiện như một hệ thống hỗ trợ lập kế hoạch vật liệu có cấu trúc, giúp doanh nghiệp chủ động chuẩn bị nguồn lực, giảm rủi ro gián đoạn và nâng cao hiệu quả vận hành sản xuất. Khi dữ liệu nền tảng được chuẩn hóa và cập nhật nhịp, MRP tạo ra nền tảng quản trị vật tư rõ ràng, hỗ trợ phối hợp phòng ban và nâng chất lượng quyết định.

Trí Nhân